El Big Data y la Inteligencia Artificial han abierto un abanico de posibilidades sin precedentes para sacarle mucho más provecho a los Datos. En este sentido, nuevas aplicaciones de Analítica Predictiva y Ciencia de Datos han encontrado su camino hacia diferentes sectores de la Sociedad, como por ejemplo la Salud, la Educación o la Comunicación, así como dando lugar a la Transformación Digital de Empresas, empujándolas a adaptarse a esta nueva era, haciendo que el Dato cobre más y más Valor en sus diferentes Estrategias de Negocio.

Empresas cuyos Productos o Servicios, o su Canal de Ventas, son Digitales por definición, como por ejemplo Plataformas Audiovisuales o Plataformas de Venta Online (Marketplaces), afrontan este cambio digital con más naturalidad y facilidad.

Por otro lado, Industrias que dependen de la producción física de Productos, como Empresas de Automoción, Farmacéuticas, etc, suelen tener un camino más largo que recorrer hasta poder considerarse una empresa Data-Driven. Sin embargo, cada vez son más los ejemplos de aplicaciones de Analítica Predictiva que están transformando, optimizando, e incluso mejorando varios Procesos de Negocio en este tipo de Empresas. Un claro exponente – y el cual discutiremos más en detalle en este Post – es el Mantenimiento Predictivo de Maquinarias Industriales.

Para muchas Empresas que dependen de una línea de producción, es crítico maximizar el tiempo de funcionamiento de las máquinas que forman parte de la misma. En este sentido, cualquier fallo de una máquina que forma parte de una línea de producción secuencial, paraliza la fabricación por completo. Este tipo de situaciones hace que el coste por unidad de producto producido aumente, recortando así los márgenes económicos. Donde en el pasado estos fallos se asumían como «ley de vida», hoy en día se pueden implantar Modelos Predictivos en tiempo real que permiten realizar estrategias proactivas para anticipar estos fallos y poder corregirlos antes de que se produzcan.

El principal facilitador de que esto sea posible es el Internet de las Cosas o, en Inglés, Internet of Things (IoT). IoT abarca un campo cada vez más conocido de dispositivos y sensores que se encuentran conectados a la nube. De esta forma, los datos generados por estos dispositivos se pueden almacenar y analizar en tiempo real. La combinación de los avances en esta Tecnología y los cada vez más bajos costes asociados con los diferentes sensores, hacen que hoy en día valga la pena sensorizar las máquinas de una fábrica, tanto desde un punto de vista tecnológico como económico. De esta forma, es posible recoger datos que provienen de estas máquinas en tiempo real, permitiendo así el uso de estos datos para aplicaciones de Analítica Predictiva.

Hay una gran cantidad de variables que podrían ser relevantes para predecir si una máquina va a fallar a corto plazo, como por ejemplo los tiempos de un determinado proceso, diferentes lecturas de voltajes o corrientes, y niveles de humedad o presión. En base a estas diferentes fuentes de datos, un modelo de Analítica Predictiva es capaz de aprender los patrones que suelen preceder los fallos de una máquina. Esto permite crear un modelo matemático autónomo capaz de identificar estos patrones antes de que los fallos ocurran, permitiendo así el llevar a cabo un proceso de mantenimiento preventivo de la máquina sin que se paralice la producción por culpa de un fallo.

Cabe destacar que estos modelos suelen mejorar con la cantidad de datos usada para entrenarlos. Por norma general, esto significa que la calidad de estos modelos mejora con el tiempo (más datos) y también asegura que los modelos sean capaces de auto-ajustarse cuando detectan patrones nuevos, como podría suceder al cambiar un sensor por otro similar (pero no idéntico).

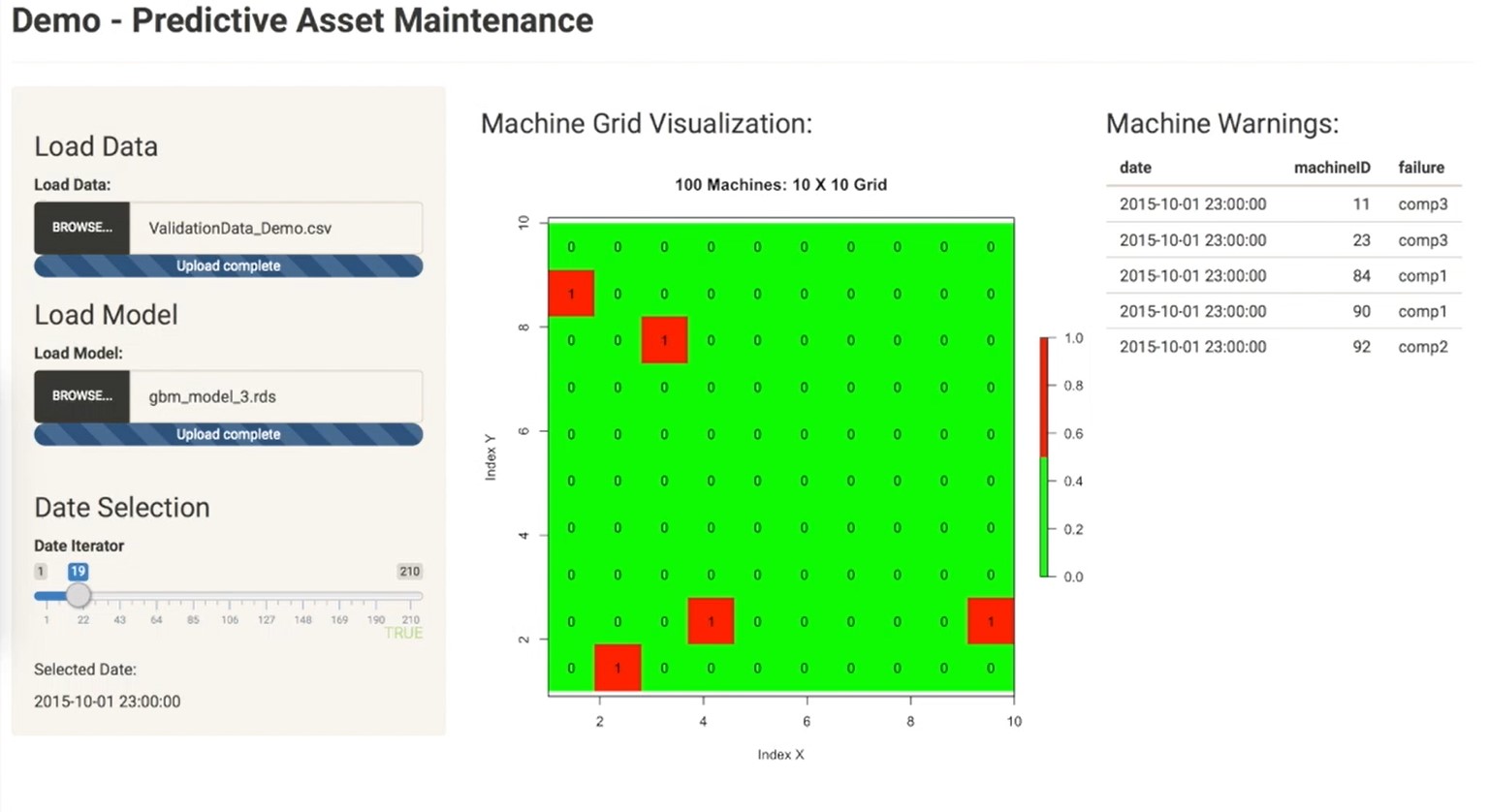

En el vídeo que se muestra a continuación, se puede ver el resultado de una prueba de concepto realizada por PredictLand relacionada con un caso de Mantenimiento Predictivo. Para ello, se ha desarrollado un Modelo Predictivo no sólo capaz de detectar un fallo de máquina a 24 horas vista, sino que también identifica el componente de la máquina que va a fallar.

Como se puede observar, se trata de una situación en la que 100 máquinas idénticas (una tablero 10 x 10) funcionan de forma paralela en un determinado proceso de fabricación. En el vídeo, se puede ver que a medida que transcurre el tiempo, van saltando alertas (en rojo) que identifican qué máquina va a fallar en las siguientes 24 horas. Adicionalmente, en la tabla que se ve en la parte derecha de la visualización, se puede observar para cada máquina susceptible de fallo, cuáles son las componentes que fallarán.

El modelo fue entrenado usando datos de Telemetría (voltaje, presión, etc.), como también datos generales de las máquinas (especificaciones, antigüedad) y el historial de reparaciones y fallos. A parte de estas variables, también se llevó a cabo un proceso de Ingeniería de Predictores, en el cual se crearon Predictores (variables) adicionales que no existían de forma explícita en los Datos originales y que permitieron obtener las previsiones de fallo con mucha más precisión. El uso de todas estas variables dio como resultado un Algoritmo capaz de predecir estos fallos a 24 horas vista con un porcentaje de acierto estimado del 95%.